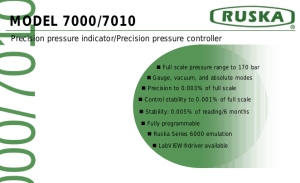

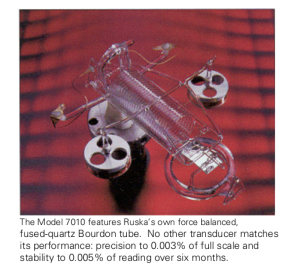

Deze Ruska is een druk calibrator. Volgens de eigenaar een van de beste in zijn soort. Er zit een heel speciaal stuk glaswerk in. Dit is ingebouwd in een oven. Het glaswerk is een zogenaamde Bourdon tube.

Deze buis werd destijds alleen maar door een man en zijn zoon gemaakt. Toen deze er mee stopte zat Ruska zonder. Niemand haalde blijkbaar deze kwaliteit. Ruska is nu op gegaan in Fluke.

Het apparaat kwam hier voor reparatie binnen. Hij gaf een zelftest error voor de negatieve rail. Daar dit nogal kostbare apparaten zijn en de huidige niet deze specs halen had de eigenaar hem graag weer werkend. Natuurlijk weer geen schema of manual te vinden. Tijd dus om de scoops en multimeters aan te zwengelen.

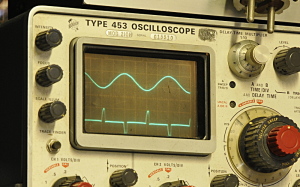

Ik monitor bij reparatie meestal ook de 230V kant. Dat geeft vaak informatie over wat er in de voeding gebeurd. Bovenste trace is de spanning, onderste de stroom. De voeding bestaat uit twee delen. Een +5, +12 en -12VDC range. De 5V is een stevige jongen. Deze dient als basis voor een tweede voeding op het moederbboard. Daar zit een boost converter die oa de zieke -15 levert.

In de eerste voeding zat een elco die short was. De ESR was 1 Ohm, zelfs voor DC…. Ik meet geen ESR in situ. (ik meet eigenlijk nooit ESR, ook al heb ik er diverse meters voor waaronder een paar naar eigen ontwerp, zie elders op mijn site voor meer info over ESR) Ik soldeer ze uit en meet C en D en/of meet met een scope de rimpel op de rails.

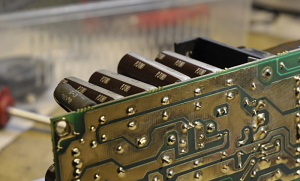

Verder nog een paar elco’s met een vrij hoge D en terug gelopen capaciteit. Gelijk dus maar alle elco’s vervangen door vervangers van goede kwaliteit.

Hier zie je een reden waarom ESR in situ meten geen goed idee is.

Nadat de eerste voeding weer goed was werd het even lastig. Er was geen -15, alleen -12V. En die moest kloppen want dat was een 7912. Toen het moederboard eruit en draadjes volgen. De 5V kwam uit bij een boost converter. Daar stond een enorm vies signaal op de uitgang. 20Vtt rotzooi ipv 16 tot 17V. Dat was duidelijk een elco probleem. En inderdaad, die was hartstikke dood. Dit signaal was met een multimeter gemeten ongeveer 13VDC. Dat kan je zo op het verkeerde been zetten. En dan gebruik ik nog goede Agilent en Keithley meters.

Daarna nergens -15 te bespeuren. Wel diverse LT low drop meters. Door het feedback signaal te meten en de waarden van de weerstand deler kwam ik bij een LT1185CT terecht. Die was dus kapot. Nieuwe erin gezet, gelijk ook maar de rest van de elco’s vervangen. Daarna alles goed schoongemaakt en weer ingebouwd. (ik draag altijd een ESD armband en op mijn werkblad ligt een ESD mat)

Dit apparaat is een goed voorbeeld wat laat zien dat je voor dit soort werk serieus desoldeer spul moet hebben. Mijn Pace MBT250 is een van de beste desoldeer stations maar zelfs die had het er moeilijk mee. Maar een beetje moeilijk is niet erg, zolang het maar lukt zonder de print te beschadigen en daarvoor moet je weten hoe je moet desolderen. Voeg wat verse tin toe voor beter thermisch contact en daarna laten smelten, de zuigmond rondjes laten maken zodat de pin van het component meebeweegt en dan de tin er uit zuigen terwijl je de boel blijft bewegen. Beetje verse tin erbij helpt vaak ook en vooral geen druk op de pads uitoefenen. Dan laten ze los en kun je de print gaan repareren.

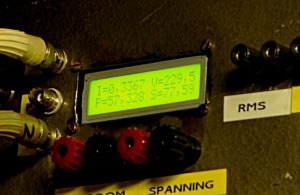

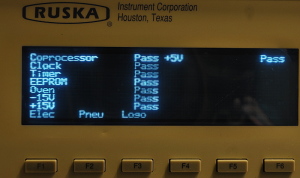

En dan is daar het grote moment, het opstarten na de reparaties. Dit is na 2 uur opwarmen. De Oven geeft namelijk een Error zolang hij niet op temperatuur is. Al met al viel het erg mee. Er zit zo’n 4 uur werk in.